橡膠模具設計工廠實戰7 產品沖切邊工裝制具與軟件開發

在橡膠模具設計的工廠實踐中,產品沖切邊工裝制具的設計是確保產品質量和生產效率的關鍵環節。沖切邊工裝主要用于去除橡膠制品成型后的余料和飛邊,直接影響產品的外觀尺寸和功能。本部分將結合工廠實戰經驗,探討沖切邊工裝制具的設計要點,并介紹相關軟件開發在優化這一過程中的應用。

沖切邊工裝制具的設計需考慮產品幾何形狀、材料特性以及生產批量。例如,對于復雜輪廓的橡膠件,應采用多段式沖切結構,以避免應力集中和變形。工廠實踐中,常使用高硬度工具鋼制作沖切刃口,確保耐用性和精度。沖切間隙的設定至關重要,一般控制在材料厚度的5%-10%,以減少毛刺并延長模具壽命。

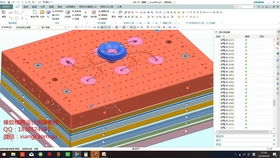

軟件開發在現代沖切邊工裝設計中發揮著重要作用。通過CAD(計算機輔助設計)軟件,如SolidWorks或AutoCAD,工程師可以快速建模和模擬沖切過程,預測潛在問題如刃口磨損或產品撕裂。CAM(計算機輔助制造)軟件集成可生成精確的數控加工代碼,提高工裝制作效率。一些高級軟件還支持參數化設計,允許根據產品變更自動調整工裝尺寸,顯著縮短開發周期。

在工廠實戰中,結合實例分析:一個汽車橡膠密封件的沖切邊工裝設計,需先通過3D掃描獲取產品數據,再利用軟件進行逆向工程和優化。軟件開發不僅減少了試模次數,還通過虛擬測試降低了成本。集成軟件工具的工裝制具實現了高精度沖切,提升了生產線的整體效率。

橡膠模具沖切邊工裝制具的設計離不開實戰經驗的積累和軟件技術的支持。隨著人工智能和物聯網的發展,智能化軟件將進一步推動工裝設計的自動化和精準化,助力工廠實現高質量生產。

如若轉載,請注明出處:http://www.11bi.cn/product/9.html

更新時間:2026-01-09 02:35:37